http://habrahabr.ru/post/233611/

На днях заезжал к родителям и обнаружил одну интересную штуку, собранную в далёком 1998 году. Тогда я только отбыл воинскую повинность и мы зимним вечером с друзьями завели спор о том можно ли в домашних условиях отлить медную детальку. Нужно было сделать реплику какого-то то ли медальона, то ли брелока. На беду ещё на глаза попалась стоящая в углу лампа ГУ81М с вольфрамовым катодом, ну и в пылу спора я заявил, что при желании и вольфрам можно сплавить. На том и порешили, что если ГУ-шную вольфрамку сплавлю, то выиграю бутылку пива или мороженку (точно не помню). Забегая вперёд скажу, что реплику сделать не удалось, а вот вольфрам, хоть со скрипом, но сдался.

Если бы речь шла о плавке только меди, то, вероятно, выбор был бы сделан между дуговой или индукционной печью, но мне нужна была температура свыше 3000 градусов и я решил, что тепло должно вырабатываться за счёт протекания тока по проводнику.

Но какой же должен быть проводник в сред

у которого можно поместить вольфрам? Зная, что тигли в плавильнях тугоплавких металлов делают из графита и ввиду его токопроводимости попробуем использовать его в качестве проводника.

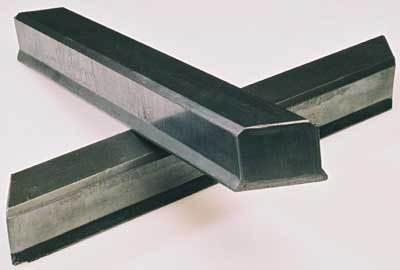

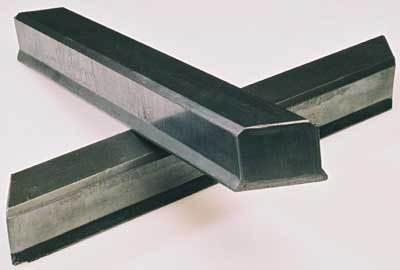

Где же взять столько графита? Это сейчас его можно мешками через инет заказывать с доставкой на дом. А в прошлом веке всё было сложнее. Не карандаши же крошить… На мысль навела проезжающая электричка. Полозья пантографа графитовые! Запасшись двумя поллитрами водки идём в железнодорожное депо ближе ко времени обеда и благополучно вымениваем жидкую валюту на десяток отработанных графитовых брусков.

Дальнейшие два дня были проведены в превращении графитных кирпичиков в порошок. Для этой цели использовался плоский средний рашпиль. Ввиду высокой вязкости графита мелкий рашпиль быстро забивается, крупный скользит попусту. Средний, тоже забивается довольно быстро и выколотить его достаточно сложно. Немного спасала металлическая щётка. Впоследствии слышал, что можно смывать под струёй кипятка, но сам не пробовал. Руки со скрабом и чистящими средствами оттирать приходилось по минут тридцать. В общем процесс неприятный и лучше надеть марлевую повязку, я ещё неделю сморкался графитом.

Стерев четыре бруска я решил, что хватит для теста и приступил к созданию контейнера.

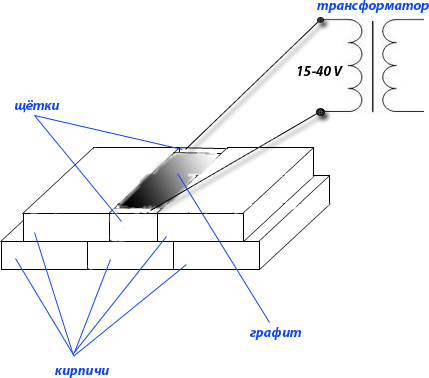

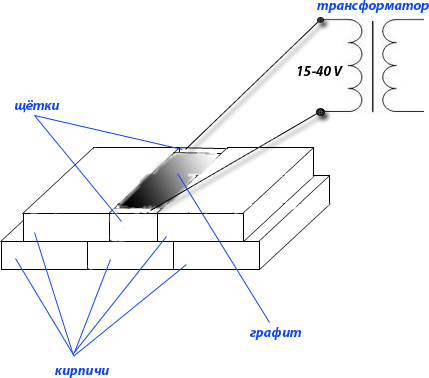

Извините за рисунок, но художник я никакой. В качестве стенок используем шамотный кирпич. Вообще в характеристиках у него заявлена передельная температура в 1000 градусов, но в процессе работы ни один из кирпичей не треснул. Кирпич очень легко пилится и сверлится, поэтому из него же можно сделать и стенки за электродами, чтобы не рассеивать тепло. Кирпичи стягиваем шпильками.

Дальше нам понадобится достаточно мощный трансформатор. Я не помню точных параметров обмоток, но по сути можно использовать любой сварочный трансформатор. При данных размерах печи я пробовал использовать трансформаторы с выходом вторичной обмотки от 15 до 40 вольт. При увеличении напряжения нужно раздвигать щётки, т.к. иначе графит разогревается слишком быстро. Трансформатор на фото выдавал 15 вольт и расстояние между щётками при этом было около 18 см, при ширине ванны около 7 см. Сами щётки можно выпилить из тех же графитовых брусков, но у меня нашлись старые от крупного электродвигателя. Правда, их использование оказалось не слишком целесообразным, т.к. медный гибкий провод отгорел в первый же день работы и приходилось перед каждым сеансом подпирать его гвоздиком.

При таких размерах и вольтаже печь выходила на пик температуры примерно за 10 минут. Потребляемый ток не замерял, но 10-амперные пакетники минут через 30 работы вышибало.

Удивительно, но за пределами ванны температура не чувствовалась. Можно было спокойно доставать щипцами тигель без рукавиц, чего, разумеется, делать не надо!

К слову о технике безопасности. Если воспроизведёте такую печь

никогда не работайте без краг, кирзовых сапог, кожаного фартука и сварочной маски. И обязательно

хорошо проветривайте помещение! Первый опыт я проводил с обычным гвоздём соткой. Я просто покусал его клещами и закопал в графит. Минут через 10-15 графит над гвоздиком заколыхался и я понял, что опыт удался. Отключил и минут через 20 достал комочек стали. Но это было не интересно — не видно самого процесса. И из графитового бруска я сделал простенький тигель. На этот раз я решил сплавить цветмет, накусал кусочки латуни и ссыпал в тигель. Поставил в центр и склонившись над печкой стал любоваться процессом. Идиот… Через минуты три жёлто-зелёный фейерверк вырвался из тигля и сжёг мой дембельский чуб. Позже я выяснил, что при производстве цинковой латуни используется кадмий, который сгорает при температурах выше температуры своего плавления вдобавок выделяя ядовитые пары. Я вспомнил весь словарный запас полученный за годы срочной службы и с тех пор работал только в очках и крагах. Ну а после того как прожёг ноготь на ноге ещё и в кирзовых сапогах.

Ну и возвращаясь к предмету спора.

В тигле вольфрам плавиться отказался, даже порубленный на мелкие кусочки. Пришлось закопать его прямо в порошке, минут через сорок графит над закладкой стал шевелиться. Отключив и дождавшись некоторого остывания порошка мы откопали комок слипшихся частичек, т.е. говорить о том что плавка шла на уровне пригодном для литья не приходится, но всё-таки «оплавка» вольфрама произошла.

Что же касается литья меди и воспроизводства брелока, то проблема оказалась в другом — медь очень вязкий металл и «плотно» залить его в форму без использования центрифуги и присадок (тех же цинка и кадмия) не представляется возможным.

Также на тот момент мне не удалось найти способа измерить внутреннюю температуру ванны, что зачастую приводило к активному закипанию металлов в тигле.

Конечно, можно было собрать и центрифугу и разработать способ литья сразу из тигля (не вынимая его из печи) и сделать регулировку температуры, но до этого не дошло — я купил компьютер…

Где же взять столько графита? Это сейчас его можно мешками через инет заказывать с доставкой на дом. А в прошлом веке всё было сложнее. Не карандаши же крошить… На мысль навела проезжающая электричка. Полозья пантографа графитовые! Запасшись двумя поллитрами водки идём в железнодорожное депо ближе ко времени обеда и благополучно вымениваем жидкую валюту на десяток отработанных графитовых брусков.

Где же взять столько графита? Это сейчас его можно мешками через инет заказывать с доставкой на дом. А в прошлом веке всё было сложнее. Не карандаши же крошить… На мысль навела проезжающая электричка. Полозья пантографа графитовые! Запасшись двумя поллитрами водки идём в железнодорожное депо ближе ко времени обеда и благополучно вымениваем жидкую валюту на десяток отработанных графитовых брусков. Извините за рисунок, но художник я никакой. В качестве стенок используем шамотный кирпич. Вообще в характеристиках у него заявлена передельная температура в 1000 градусов, но в процессе работы ни один из кирпичей не треснул. Кирпич очень легко пилится и сверлится, поэтому из него же можно сделать и стенки за электродами, чтобы не рассеивать тепло. Кирпичи стягиваем шпильками.

Извините за рисунок, но художник я никакой. В качестве стенок используем шамотный кирпич. Вообще в характеристиках у него заявлена передельная температура в 1000 градусов, но в процессе работы ни один из кирпичей не треснул. Кирпич очень легко пилится и сверлится, поэтому из него же можно сделать и стенки за электродами, чтобы не рассеивать тепло. Кирпичи стягиваем шпильками. Дальше нам понадобится достаточно мощный трансформатор. Я не помню точных параметров обмоток, но по сути можно использовать любой сварочный трансформатор. При данных размерах печи я пробовал использовать трансформаторы с выходом вторичной обмотки от 15 до 40 вольт. При увеличении напряжения нужно раздвигать щётки, т.к. иначе графит разогревается слишком быстро. Трансформатор на фото выдавал 15 вольт и расстояние между щётками при этом было около 18 см, при ширине ванны около 7 см. Сами щётки можно выпилить из тех же графитовых брусков, но у меня нашлись старые от крупного электродвигателя. Правда, их использование оказалось не слишком целесообразным, т.к. медный гибкий провод отгорел в первый же день работы и приходилось перед каждым сеансом подпирать его гвоздиком.

Дальше нам понадобится достаточно мощный трансформатор. Я не помню точных параметров обмоток, но по сути можно использовать любой сварочный трансформатор. При данных размерах печи я пробовал использовать трансформаторы с выходом вторичной обмотки от 15 до 40 вольт. При увеличении напряжения нужно раздвигать щётки, т.к. иначе графит разогревается слишком быстро. Трансформатор на фото выдавал 15 вольт и расстояние между щётками при этом было около 18 см, при ширине ванны около 7 см. Сами щётки можно выпилить из тех же графитовых брусков, но у меня нашлись старые от крупного электродвигателя. Правда, их использование оказалось не слишком целесообразным, т.к. медный гибкий провод отгорел в первый же день работы и приходилось перед каждым сеансом подпирать его гвоздиком.