Как мы перенесли производство из России в Китай из-за неожиданных косяков

- пятница, 11 апреля 2025 г. в 00:00:08

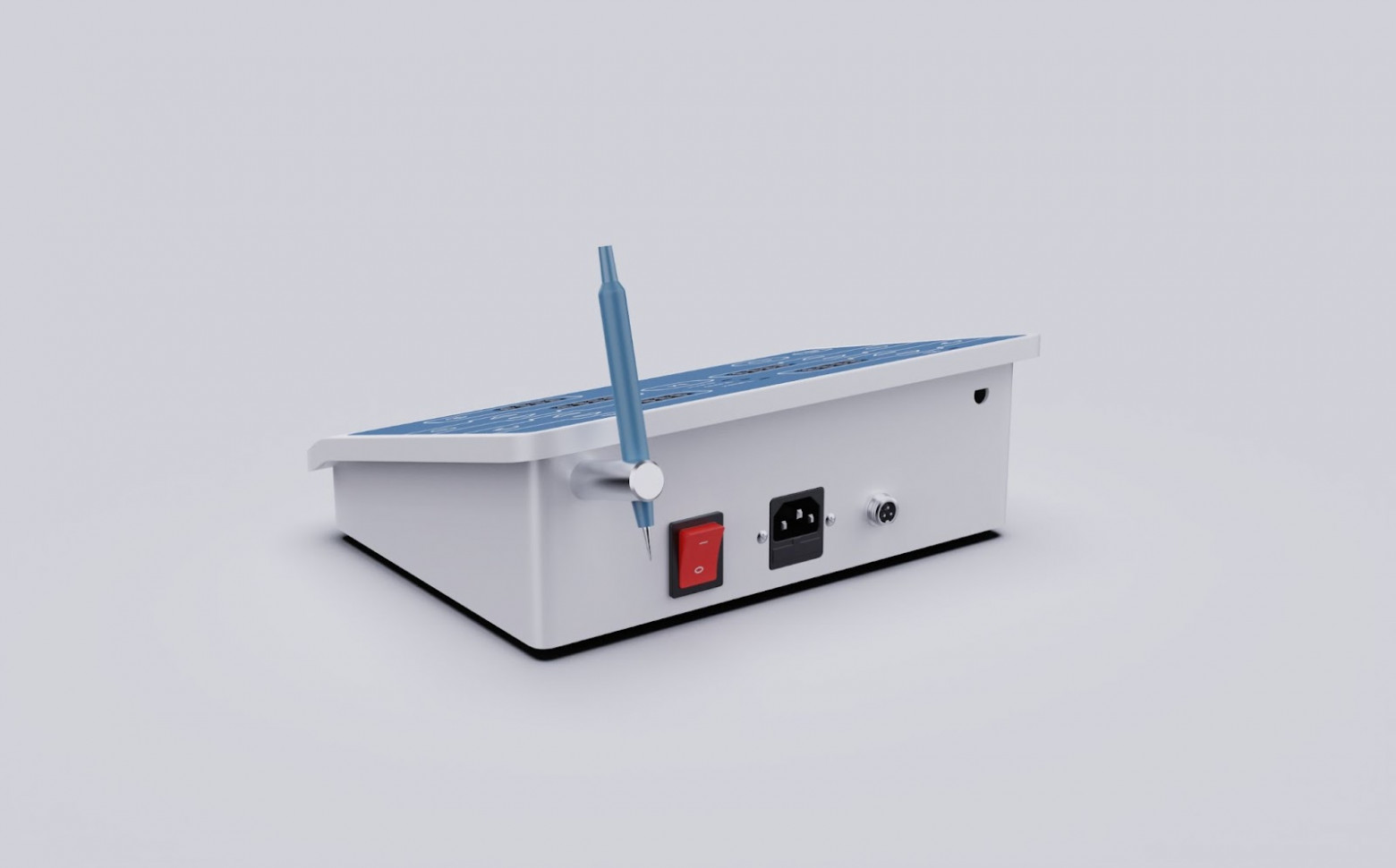

Мы делаем корпуса для электроники и эта история про один из наших кейсов — устройство для эпиляции. Когда заказчик выпускал его, он хотел выделиться качеством на фоне китайских аналогов. Электронщики спроектировали плату, мы испытали прототип и выбрали проверенную российскую фабрику. Но на этапе серийного производства возникла проблема: клавиатура начала вздуваться и отклеиваться.

Расскажу, что пошло не так, как мы пытались решить проблему и почему в итоге перенесли производство корпуса в Китай.

У клиента онлайн-магазин эпиляторов. Раньше он вполне успешно продавал импортные модели, но в какой-то момент решил: «А почему бы не сделать свой?». Под собственным брендом хотелось выпустить прибор для косметических салонов и медицинских клиник. Нашли электронщика, который взялся разработать плату, а к нам обратились за корпусом.

Требования были четкие:

Должно выглядеть дорого. Конкуренты экономили на материалах, но заказчику хотелось выделиться.

Разборная конструкция. Раз в год проводится техническое обслуживание, поэтому корпус должен легко разбираться. Корпус состоял из пластиковой верхней части и тяжелого металлического основания.

Удобное расположение элементов управления. Кнопки, дисплеи и световые индикаторы нужно поместить на верхнюю панель.

Противоскользящие ножки. Устройство должно устойчиво стоять на столе.

Защита от влаги и пыли. Требования IP30: корпус должен не допускать попадания мелких твердых частиц.

Поверхность устойчива к стерилизации. Устройство регулярно дезинфицируют спиртовыми растворами, надписи на корпусе должны быть стойкими.

Материал не меняет цвет. Корпус должен сохранять вид в течение пяти лет, не выгорать от солнца и не желтеть.

Минималистичный дизайн в светлых тонах.

Мы предложили использовать технологию силиконового литья. Тираж планировался 200–300 штук в год, а силикон позволяет запустить производство быстро без больших затрат на оснастку.

Вместо механических кнопок выбрали пленочную клавиатуру. Это удобнее: легко моется, не боится влаги, а еще позволяет быстро менять дизайн, если вдруг потребуется подстроиться под другой рынок.

Заказчику важна была эргономика: мы изучили углы наклона у конкурентов, моделировали оптимальные параметры, чтобы эпилятором было удобно пользоваться, когда он стоит на медицинской стойке и на столе. Толстые стенки корпуса делают его прочнее и подчеркивают надежность — мы создавали не просто косметический прибор, а профессиональное оборудование для салонов и клиник.

Корпус. Мы выбрали конструкцию из двух деталей. Основная часть — пластиковая, выполненная в виде «коробки без дна». Второй элемент — стальное основание, которое используется как радиатор. Оно нагревается до 40 градусов, что не причиняет дискомфорта при прикосновении, но помогает с теплоотводом.

Клавиатура Для управления выбрали пленочную клавиатуру. Она удобна в эксплуатации: легко моется, не боится влаги, недорого стоит и позволяет оперативно менять дизайн под нужды разных рынков. Мембранную клавиатуру не рассматривали — ее производство сложнее и требует дополнительных компонентов: кнопок, мембраны, платы с контактами. Сенсорная клавиатура тоже не подошла: доступные емкостные сенсоры чувствительны к электромагнитным наводкам. Если пользователь поднесет выход эпилятора к сенсорной панели, это может вызвать сбои.

Степень защиты. Жестких формальных требований не было — эпилятором пользуется только специалист в тёплом помещении. Конкуренты использовали степень защиты IP20, мы сделали чуть лучше — для защиты от твёрдых предметов и пролитой жидкости, а также для санитарной обработки.

У нас был референс и на его основе мы делали эскизы, определяясь с формой, стилем и цветами. Когда заказчику понравились эскизы, мы перешли к созданию объемной модели для оценки внешнего вида устройства.

С дизайном разобрались — перешли к конструкторской модели. Это был этап, где важно было учесть все технические аспекты:

Толщины стенок

Крепежи и точные размеры для производства

Расположение всех компонентов внутри корпуса

В этой стадии также важно было проверить, как внутри разместится электроника, чтобы все компоненты влезли.

Макеты

Чтобы проверить удобство устройства, мы изготовили макет на 3D-принтере. Рассматривали 3 варианта печати:

PETG — 2800 руб. (дешево, но качество среднее);

Полиамид (SLS) — 23 920 руб. (точный, но сложен в обработке);

Фотополимер (SLA) — 33 600 руб. (гладкий, но хрупкий).

Взяли PETG, потому что он дешевле, и на данном этапе достаточно такого качества. После тестов поняли, что корпус нужно немного поднять — не хватало места для компонентов.

Прототип

Для прототипа сделали корпус фрезеровкой из ABS-пластика. Серийная технология литья в силикон была бы слишком дорогой для одной штуки.

Технологии прототипа и серийной партии часто отличаются, но прототип все равно должен быть почти неотличим от финального изделия, потому что и по нему проверяют удобство сборки, прочность, массу, визуальные составляющие и другие технические характеристики.

Сравнили сроки производства в России и Китае:

Россия — 7–8 недель (долго из-за подготовки оснастки);

Китай — 3 недели производство + 2 недели доставка.

Выбрали Китай — там быстрее.

После того как прототип был готов, заказчик собрал его с электроникой и начал тестировать в различных сценариях, показывал потенциальным пользователям и покупателям. Этот этап занял около месяца.

На этапе тестирования с прототипами можно делать что угодно. Например, один клиент крутил их в бетономешалке, проверяя износостойкость, другой грел в микроволновке для теста радиопрозрачности. Это образцы для испытаний, и их поломка — не проблема. А если выдержат — будет еще лучше.

У нас после испытаний прототипа заказчик решил изготовить тестовую партию корпусов. Он сам заключил контракт напрямую с заводом (мы передали контакты) и взял на себя все вопросы, связанные с производством и логистикой. Наша роль заключалась в техническом сопровождении проекта: мы отвечали только за технологичность конструкции и ее изготовляемость.

Производство

Первым этапом был выбор подрядчика. Клавиатуры мы заказывали в Китае. Оснастка для производства у них уже была после прототипа.

Металлическое основание делали в России.

А на изготовление пластикового корпуса рассматривали три варианта: Россия, Белоруссия и Китай. Заказчик выбрал Россию — удобнее логистика, легче общаться и кажется, что проще контролировать процесс.

Оптимально было делать тираж, кратный 25 штукам, потому что это ресурс силиконовой формы и при увеличении объема цена почти не меняется. Мы решили начать с 25 корпусов и 100 клавиатур.

Сроки производства были такие:

Первая партия из 25 корпусов — 1,5-2 месяца.

Полный тираж из 100 штук — на изготовление около 3 месяцев, но можно получать партии по 25 штук раз в 1,5 месяца.

Параллельно заказчик начал активно продвигать продукт, и из первой партии 7 штук зарезервировали за один день. Тестовую партию планировали полностью распродать.

Тираж | ||

25 шт. | 100 шт. | |

Клавиатура | 760 $ | 1 100 $ |

Корпус | 5 900 $ | 21 300 $ |

Основание | 1 050 $ | 2 500 $ |

Стоимость комплекта | 313 $ | 250 $ |

После продажи первых экземпляров клиент столкнулся с неожиданной проблемой: при нагреве прибора на клавиатуре начали появляться пузыри. Это происходило даже не во время работы, а просто при хранении в теплом месте.

Вероятная причина — проблема в материале корпуса или в клеевом слое клавиатуры.

На прототипе с такой же клавиатурой пузырей не было, а на серийном корпусе они появлялись почти сразу. Клавиатура очень прочная, чтобы выдавить пузырь, нужно сильное давление. И в целом решение с клавиатурами-наклейками для нас не новое — мы много раз использовали их на других проектах, и там проблем не возникало. Была куча испытаний. В том числе клавиатуры лепили на стекло, на листовой пластик — и пузыри были только на серийных корпусах. Отсюда вывод, что причина не в наклейке или методе ее нанесения, а именно в материале корпуса.

Материал корпуса выделял газы — почему так происходило, мы так и не поняли. Возможно, из-за санкций подрядчик сменил поставщика, и это повлияло на свойства пластика. Или такая реакция была у корпуса на клей клавиатуры.

Когда мы с клиентом поняли проблему, начали искать способы ее решения.

Первая попытка. Сначала попробовали обработку поверхности праймером – не помогло. Смесь праймера с дихлорметаном дала небольшой эффект, но пузыри все равно появлялись.

Дальше рассматривали другие решения:

Сделать перфорацию корпуса:

Насверлить мелкую сетку отверстий для отвода тепла.

В серийном производстве жечь отверстия лазером.

Изменить поверхность приклейки. Покрыть лаком, чтобы он блокировал выход газов.

Сменить материал корпуса. Запросить информацию у подрядчика о возможной смене пластика.

Разбить лицевую панель на 2 детали. Плоскую — под наклейку — резать из оргстекла или пластика, а оставшееся отливать.Но у этого решения большой минус – сложно реализовать.

Перенести производство в Китай к подрядчику, который изготавливал прототип:

Они специализируются на литье пластика, а клавиатуры отдают на аутсорс.

Могут делать корпус сразу с наклеенной клавиатурой и без пузырей.

Возможен вариант с шелкографией логотипа.

Плюс — полный цикл производства.

Минусы — логистика займет 3 недели и сложности с оплатой.

На готовых корпусах клиент решил попробовать механический способ — просверлили маленькие отверстия диаметром 0,5 мм с шагом 5 мм по всей поверхности крышки, за исключением мест крепления и ребер жесткости. Получилось примерно 1000-2000 дырочек на одну крышку.

Стоимость сверления составила 5000₽ за корпус — это ручная работа, и на каждую крышку уходило около часа. Начали с трех корпусов, чтобы проверить, как это будет работать в реальных условиях.

Результат оказался успешным — проблема с пузырями ушла, и внешний вид устройства значительно улучшился. Уже отлитую партию сохранили и уложились в сроки по предзаказам. Заказчик начал продавать эпиляторы с перфорированными крышками.

Параллельно заказали 25 корпусов у китайского подрядчика, протестировали и тоже увидели хороший результат без пузырей.

Доставка из России получалась быстрее, но заказчик решил продолжать заказывать серийное производство в Китае. Там будут отливать весь корпус и сразу наклеивать клавиатуру. Дно по-прежнему будут делать в России.

Выбрали китайцев, потому что они уже работали с нашим проектом, делали прототип и знают, каким должен быть итоговый результат. К тому же, у них есть опыт работы с силиконовым литьем, а проблема с пузырями, вероятно, была связана именно с материалом корпуса, который использовали на российском производстве.

Китайцы отправили партию из 100 штук с уже наклеенными клавиатурами. Дефектов не было. Клавиатура держалась хорошо, поверхность была ровная.

Сейчас заказчик продает прибор уже больше года и жалоб на него не поступает:

Корпус и клавиатура изготавливают в Китае.

Металлическое основание производят в России.

Сборку и тестирование заказчик выполняет самостоятельно.

Из нашего опыта можно сделать выводы:

Проверять совместимость компонентов. Если продукт состоит из нескольких частей, которые производят разные подрядчики, важно следить за их совместимостью не только на стадии прототипа, но и в серийном производстве.

Заказывать тестовые партии у нескольких подрядчиков. Лучше заказывать тестовые партии в небольшом объеме у разных подрядчиков. Так можно не только сравнить прототипы, но и оценить качество серийных образцов.

Выпускать небольшие тиражи в начале. Печальные сюрпризы могут появиться на этапе массового производства, поэтому лучше выпускать первые партии ограниченным тиражом и предлагать их лояльным пользователям. Это поможет выявить скрытые дефекты.

Закладывать время и бюджет на итерации. Некоторые проблемы можно заметить только при эксплуатации, поэтому важно закладывать время и деньги на их исправление.

Также в работе с производством лучше учесть следующие моменты:

Производство требует контроля. Если нет большого опыта в организации производства, лучше доверить часть работы подрядчику, который быстро решает возникающие проблемы. Это поможет избежать затягивания сроков.

График может поехать. Даже с готовыми КД не всегда можно быть уверенным, что все пройдет без корректировок. Производственный процесс часто требует изменений на каждом этапе.

Когда работаете с фабрикой напрямую, закладывайте больше времени. Если бюджет ограничен, имейте в виду, что экономия на подрядчике может потребовать от вас больше времени и усилий на контроль всего процесса.

Расскажите, с какими проблемами на производстве вы сталкивались и как вы их решали?